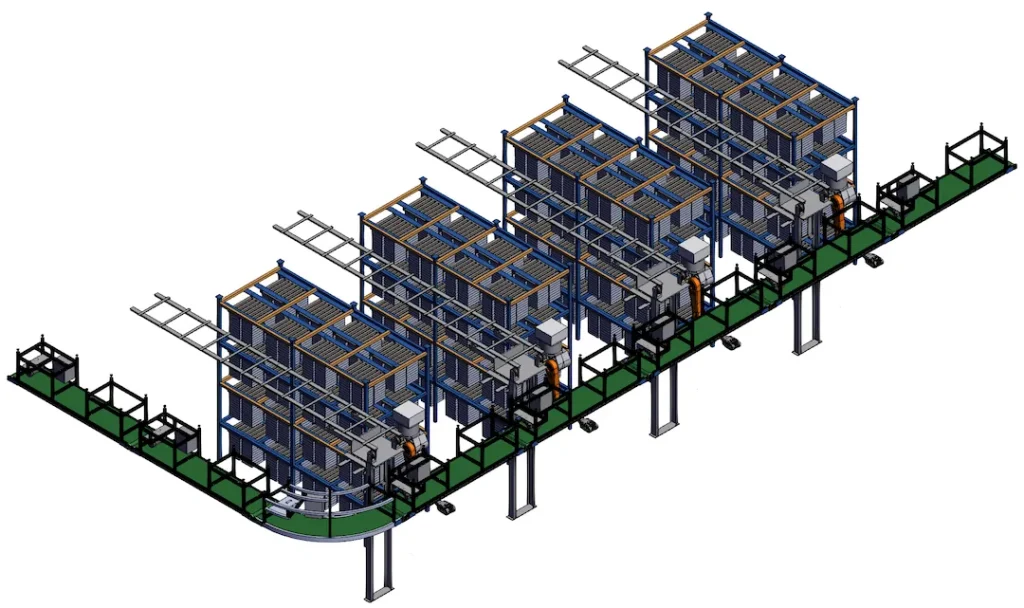

Überblick & Anwendungsfälle

Able Hardware entwickelt und fertigt kundenspezifische Lösungen Materialtransportwagen und Regale für das Lager, Vertriebszentrum (Gleichstrom), und 3PL-Operationen. Hergestellt aus Baustahlrohren und -platten mit robotergestütztem MIG-Schweißen, unsere Karren, Puppen, Kommissionierwagen, Kitting-Racks, und palettengroße Plattformen sind für die Nutzlast optimiert, Ergonomie, und Lebenszykluskosten. Wir bieten OEM/ODM- und kundenspezifischen Service für B2B-Käufer, Kombination des vorgeschalteten Laserschneidens, CNC-Bearbeitung, und exportfähige Qualitätssicherung.

Inhaltsverzeichnis

Warum diese Lösung für das Lager? & Logistikumgebungen

Moderne DCs erfordern eine langlebige Ausrüstung, die auf echten Böden reibungslos rollt, widersteht Stößen, und übersteht Dauerbelastungen. Unsere Konstruktionen beginnen mit dem Betriebsbereich – der Last (150–1.200 kg), Pflicht (manuell oder gezogen), Gangbeschränkungen, Bodentyp (Beton/Epoxidharz/Fliesen), und Sicherheitsregeln. Verwendung von Vorrichtungen und Vorrichtungen, Wir halten die Rechtwinkligkeit und Ebenheit der Deckbaugruppen aufrecht, damit die Wagen gerade laufen und die Druck-/Zugkräfte reduziert werden. Pulverbeschichtete oder plattierte Oberflächen schützen in feuchten Umgebungen oder Umgebungen mit hohem Durchsatz, während Standardrollenmuster den Wartungsaufwand reduzieren.

Typische Anwendungen in Lagerhallen, DCs, und 3PL-Operationen

- Kommissionierwagen mit verstellbaren Böden und Scannerhalterungen

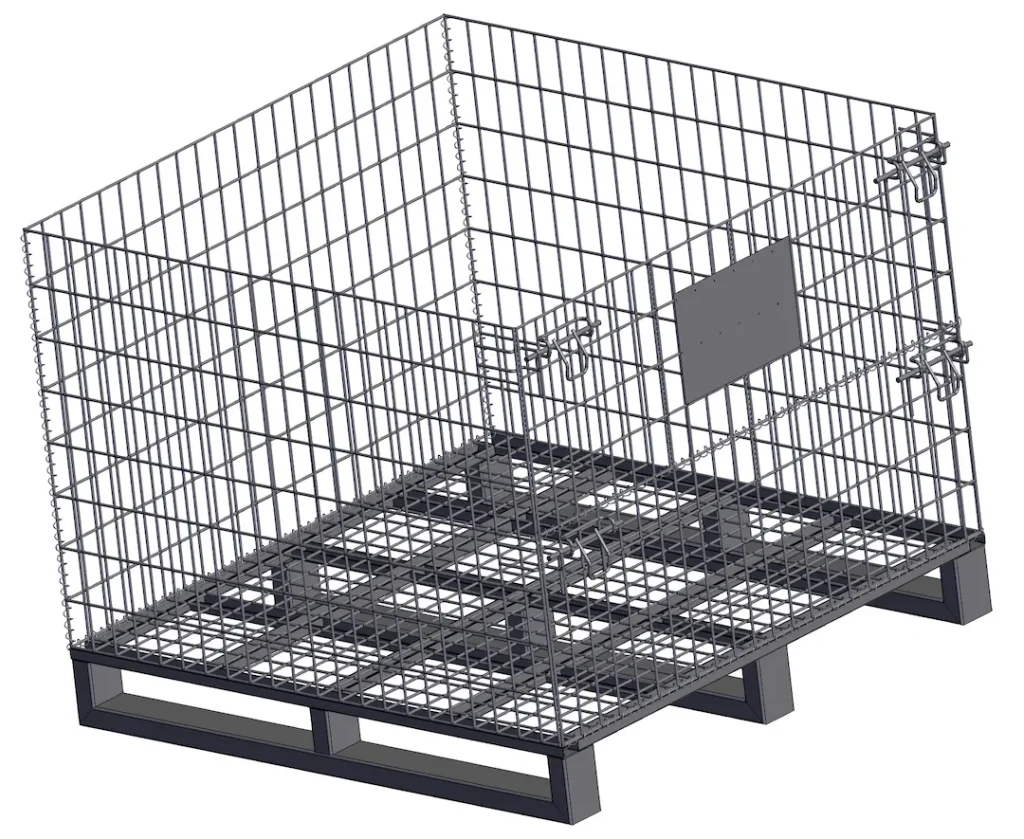

- Palettenwagen und Kufenplattformen für Ein-/Ausfahrtsspuren

- Kitting-Wagen und Line-Feed-Racks für Cross-Dock oder leichte Montage

- Massentransportwagen mit abnehmbaren Eckpfosten

- Routenkarren (Mutter-Tochter- oder Zugsysteme) für Milchläufe

Entdecken Sie verwandte Angebote: Schweißwagen, Kundenspezifische Metallrahmen, Automatisches Schweißen, Laser schneiden & CNC-Bearbeitung, Pulverbeschichtung, und unser Technische Ressourcen.

Technische Eigenschaften

Materialien, Profile & Lasten; Toleranzen & Schweißqualität

- Materialien & Noten: Kohlenstoffstahl Q235/S235 und Q355/S355; optional 304/316 Edelstahl für Hygienebereiche; 6061/6082 Aluminium für leichte Wagen.

- Profile & Dicke: RHS/SHS, Winkel, Kanal, und Teller. Typische Röhren: 30×30×2 bis 120×60×4 mm; Teller: 4–20 mm abhängig von der Deck- und Rollenplattenbelastung.

- Maße & Lasten: Typische L×B×H 600×400×300 bis 2000×1200×900 mm. Die Nutzlast liegt je nach Rahmengeometrie bei 150–1.200 kg, Rollensatz, und Arbeitszyklus.

- Toleranzen: ISO 13920 Klasse B/C für Schweißkonstruktionen; ISO 2768-m/f für allgemeine Abmessungen. Anleitung: Deckebenheit ≤ 1,0–2,0 mm; Rechtwinkligkeit ≤ 1.5 mm/m. Schweißsymbole nach ISO 2553.

- Schweißqualität: ISO 5817 Klasse-C-Standard; Klasse B für sichtbare oder kritische Fugen erhältlich. Strukturreferenz AWS D1.1, falls erforderlich. Sehen Sie sich unsere an ISO 5817 Referenz.

Oberflächen & Korrosionsschutz

- Oberflächenvorbereitung: Strahlen/reinigen nach ISO 8501 Note wie angegeben.

- Beschichtungen: Pulvermantel (70–100 µm RAL), Zinkbeschichtung, E-Coat, oder Industriefarbe pro Umgebung.

- Auswahl: Auf ISO ausrichten 12944 Kategorie (z.B., C2–C4) basierend auf der Luftfeuchtigkeit, Chemikalien, und Reinigungszyklen. DFT-Prüfungen gemäß ISO 2808.

Fertigungsoptionen

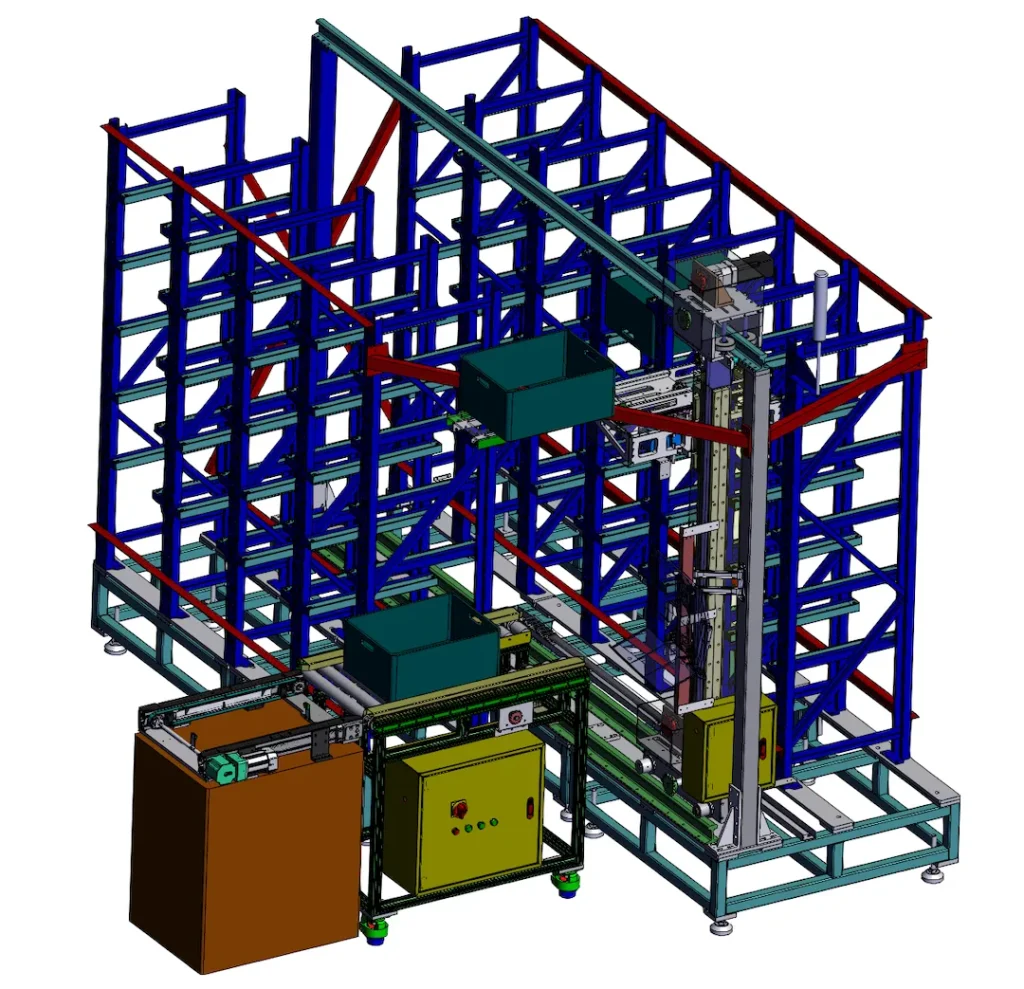

Automatische/Robotermig (und TIG, wenn angegeben), Vorrichtungen & Vorrichtungen, Wiederholbarkeit

Wir schweißen Rahmen mit automatischer/robotergestützter MIG-Technik, um Geschwindigkeit und Wiederholbarkeit zu gewährleisten; WIG wird dort eingesetzt, wo rostfreie Kosmetika oder eine Dünnschichtkontrolle erforderlich sind. Kundenspezifische Vorrichtungen und Positionierungsstifte gewährleisten reproduzierbare Bezugspunkte für Rollenplatten und Regalpfosten über Chargen hinweg.

Sekundäre Ops: Laserschnitt, biegen, Bearbeitung; Beschichtung & Verpackung

- Laser schneiden & biegen: Saubere Kanten, Präzise Laschen/Schlitze für eine selbstpositionierende Montage.

- CNC-Bearbeitung: Präzise Befestigungslöcher und Lagersitze.

- Beschichtung: Eigene oder Partner-Pulverbeschichtung/-Beschichtung mit rückverfolgbaren Chargenprotokollen.

- Verpackung & Export: Auf Paletten oder in Kisten mit Schutzfolie verpackt, Etiketten, und Stück/Palette optimiert für die Containerbeladung.

Typen & Geometrie

Gemeinsame Baugruppen für Lager & Logistik (Plattformwagen, Kommissionierwagen, Palettenwagen, Regalrahmen) & Größenbänder

- Plattformwagen: 800×600 bis 1600×800 mm Decks; abnehmbare Eckpfosten; Zehenschutzgitter.

- Kommissionierwagen: 2–4 Regale, 600×400 oder 800×600 Grundfläche, Scanner-/Etikettenhalterungen, Leiteroptionen.

- Palettenwagen: 1200×1000 und 1200×800 mm; Gabeleinfahrschutz; Zugöse oder Anhängerkupplung für Züge.

- Kitting-Racks: Modulare Ständer mit verstellbaren Armen; Anti-Kipp-Funktionen; Stellfläche wird durch die Gangbreite bestimmt.

- Routenzug-„Tochter“-Wagen: Flache Rahmen, Zentralfeststellbare Rollen, Kupplungsgeometrie für eine reibungslose Zugverbindung.

Rollentechnik: Radmaterialien PU/Nylon/Gummi/Gusseisen; Durchmesser Ø100/125/150/200 mm; Lager (Kugel/Rolle/glatt). Typische Sets: 2 starr + 2 schwenken, oder 4 drehbar mit Bremsen oder Zentralverriegelung. Mathe laden: Beim Wenden, annehmen Drei Rollen teilen sich die Last; Wählen Sie einen Sicherheitsfaktor 1.3–2,0. Beispiel: 800 kg Nutzlast + 80 kg Warenkorb ≈ 880 kg; Auslegungslast pro Rolle ≈ (880/3)×1,5 ≈ 440 kg; Wählen Sie Rollen ≥ 440 kg pro Stück. Passen Sie die Lauffläche an den Boden an: PU für Epoxidharz/Fliesen (geräuscharm), Nylon für schwere Lasten auf glattem Beton, Gummi für gemischte Böden.

Ergonomie & Sicherheit: Griffhöhe passend zum Bediener (typischerweise 900–1100 mm), Stoßschutz, Eckenschutz, Zehenschutz, und Lärmziele. Minimieren Sie die Druck-/Zugkräfte, indem Sie den Radstand und die Lagerauswahl an die Streckenprofile anpassen.

Qualität & Testen

Was wir überprüfen (Vt, DFT, Dimensionalprüfungen; Optionales PT/MT/RT) und Dokumentation (WPS/PQR, Kok)

- Visuelle Inspektion (Vt) 100% für Schweißprofil, Spritzer, unterbieten, und Mischen auf Handspitzen.

- Maßkontrollen/KMG auf Rollenplatten und wichtigen Bezugspunkten; Die Ebenheit des Decks und die Gesamtrechtwinkligkeit pro Zeichnung.

- Beschichtung DFT für ISO 2808 mit aufgezeichneten Messwerten.

- Optional ndt: PT/MT/RT für kritische Schweißnähte wie angegeben.

- Dokumentation: WPS/PQR, falls zutreffend, Schweißerqualifikationen, Kok, und auf PO abgestimmte Inspektionsberichte.

Preisgestaltung & Vorlaufzeit

MOQ, Beispielrichtlinie, Indikative Kostenfahrer (Keine harten Preise)

- MOQ: Typischerweise 50–200 Stück pro Modell, je nach Größe und Beschichtung.

- Proben: Prototyp in 7–15 Werktagen nach Zeichnungsfreigabe; erstattungsfähige Werkzeuge nach Vereinbarung.

- Vorlaufzeit: Produktion 25–40 Tage + Transit, abhängig von Beschichtung und Teileanzahl.

- Kosten Treiber: Stahlsorte und -dicke; Rollentyp/-durchmesser und Zentralverriegelungssysteme; Schweißklasse (ISO 5817 B vs c); beenden (Pulver DFT, Mehrschichtsysteme); Komplexität der Vorrichtung; Packungsdichte (Stück/Palette) und Exportbestimmungen. Fordern Sie eine Zielbudgetspanne und ein Jahresvolumen an, damit wir den Rahmen- und Rollensatz für die niedrigsten Gesamtbetriebskosten konstruieren können.

Standards & Einhaltung

Relevante Standards/Zertifizierungen & Dokumentation bereitgestellt

- Schweißen: ISO 5817 (Qualitätsstufen), ISO 2553 (Symbole); Verweisen Sie bei Bedarf auf AWS D1.1 für strukturelle Kriterien.

- Fertigungstoleranzen: ISO 13920 (Schweißkonstruktionen), ISO 2768 m/f (allgemein).

- Beschichtungen: ISO 8501 (vorbereiten), ISO 12944 (Korrosionsschutz).

- Qualitätsaufzeichnungen: WPS/PQR, Schweißerqualifikationen, Inspektion & DFT-Berichte, CoC mit Lieferung verfügbar.

FAQ

Q1: Welche Materialien empfehlen Sie für DC-Wagen??

Q235/S235 für Standardbetrieb; Q355/S355 für höhere Nutzlasten; 304/316 Edelstahl für Hygiene; 6061/6082 Aluminium, wenn Gewichtsreduzierung oder manuelle Handhabung von entscheidender Bedeutung sind.

Q2: Wie wählen wir Rollen aus und überprüfen die Belastung??

Größe nach Worst-Case-Drehlast (drei Rollen tragend) mit einem Sicherheitsfaktor von 1,3–2,0. Wählen Sie Ø150–200 mm für raue oder raue Böden; PU für geringe Geräuschentwicklung auf Epoxidharz, Nylon für schwere Lasten auf glattem Beton.

Q3: Welche Toleranzen können Sie bei Rahmen einhalten??

ISO 13920 Klasse B/C mit ISO 2768-m/w; typische Decksebenheit ≤ 1–2 mm und Rechtwinkligkeit ≤ 1.5 mm/m unter Verwendung von Vorrichtungen und kontrollierter Schweißsequenz.

Q4: Welche Schweißnahtklasse liefern Sie??

ISO 5817 Klasse C als Standard; Klasse B für sichtbare oder kritische Fugen. Schweißsymbole nach ISO 2553.

Q5: Welche Beschichtungen sind geeignet??

Pulverbeschichtung 70–100 µm (Ral) für die meisten DCs; Verzinkung oder E-Beschichtung für Abrieb-/Korrosionsbeständigkeit; Geben Sie ISO an 12944 Umgebungskategorie.

Q6: Was ist die übliche Mindestbestellmenge und Vorlaufzeit??

MOQs beginnen bei 50–200 Stück; Lieferzeit 25–40 Tage nach Musterfreigabe. Dringende Chargen können nach Vereinbarung aufgeteilt werden.

Q7: Welche Zeichnungen akzeptieren Sie??

STEP/IGES/SolidWorks und kommentierte PDFs mit kritischen Daten, Schweißklasse, Toleranzen, und Beschichtungsspezifikation. Wir können über unsere helfen Technische Ressourcen.

Laden Sie Ihre Angebotsanfrage hoch, um zu beginnen

Senden Sie Ihre 3D/2D-Dateien und Anforderungen (Nutzlast, Bodentyp, Dienstzyklus, beenden, Caster Spec). Wir konstruieren ein kostengünstiges Wagen- oder Rack-Set für Ihre Bahnen.